Cuando se utiliza una máquina de corte por láser para procesar materiales metálicos, la calidad final del corte por láser es la primera preocupación. Para los fabricantes de metal, si la calidad del filo láser no puede alcanzar su estándar, desperdiciará el material, reducirá la eficiencia de producción y aumentará el costo de producción. Para las personas que toman el corte por láser como un pasatiempo o que se ganan la vida con el corte por láser, también deben enfocarse en la calidad del corte por láser para poder hacer buenos productos. La máquina de corte por láser juega un papel excelente en la industria de fabricación de metales. Tiene una alta eficiencia de corte y una buena precisión de corte. Los usuarios deben dominar las habilidades básicas del control de calidad del corte por láser y la resolución de problemas de corte por láser para poder ejercer realmente el excelente rendimiento de procesamiento de la máquina de corte por láser.

Este artículo resume toda la información sobre el control de calidad del corte por láser y la resolución de problemas de corte por láser. Y espero que pueda ayudar a los usuarios a controlar sin problemas la calidad del corte por láser en operaciones reales y lograr resultados de corte por láser de alta calidad.

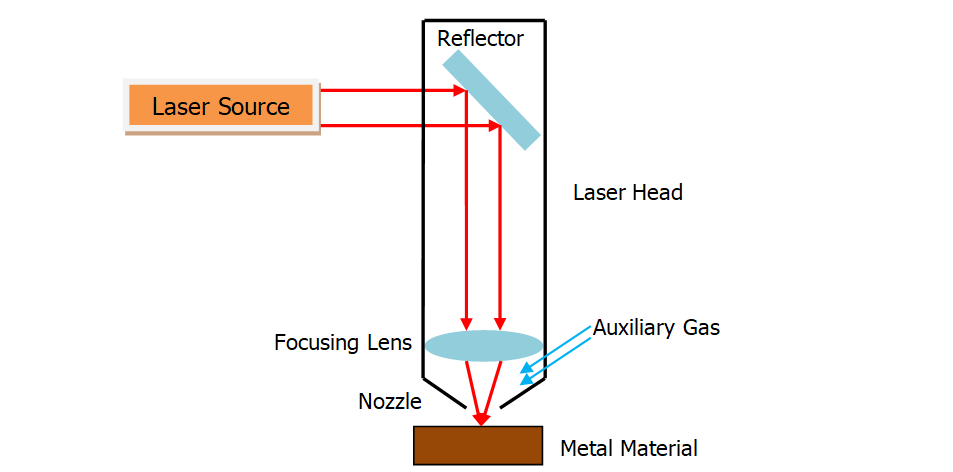

Principio de funcionamiento del metal de corte por láser

Para comprender mejor cómo la máquina de corte por láser corta metal, podemos mirar esta imagen para aprender el principio de funcionamiento del corte de metal por láser.

El proceso de corte de metal por láser incluye principalmente los siguientes cuatro pasos:

- La fuente láser emite un rayo láser de alta energía. Y el rayo láser se refleja en la lente reflectante y se enfoca en un punto a través de la lente de enfoque.

- El rayo láser atraviesa la boquilla. Y al mismo tiempo, el gas auxiliar coaxial con el rayo láser también se libera a través de la boquilla.

- El rayo láser se enfoca en la pieza de trabajo. Y la energía altamente concentrada excede el punto de fusión y el punto de vaporización del metal, lo que hace que se derrita, se vaporice y forme un agujero instantáneamente.

- El cabezal de corte láser lleva el rayo láser para moverse de acuerdo con la ruta preestablecida y hace que los orificios sean continuos, formando así una costura de corte.

El corte por láser es un proceso en el que el rayo láser, el gas auxiliar y la boquilla trabajan juntos. Si la potencia del láser, el gas, la boquilla y la velocidad de alimentación se ajustan correctamente, podemos lograr un corte suave en la pieza de trabajo. Sin embargo, los usuarios a menudo no saben cómo evaluar la calidad de su corte por láser y qué lo causa. Por lo tanto, en la siguiente sección, vamos a familiarizarnos con cómo verificar la calidad del corte por láser.

¿Cómo comprobar la calidad del corte por láser?

Verificar y evaluar la calidad del corte por láser es la premisa del control de calidad del corte por láser. Los usuarios pueden comprobar la calidad del corte por láser de acuerdo con los siguientes aspectos.

Calidad de perforación

En la mayoría de los casos, al comienzo del proceso de corte por láser, el cabezal de corte por láser necesita perforar un pequeño orificio en la superficie de la pieza de trabajo y luego continuar con el movimiento lineal. Y ese proceso de perforación también se conoce como perforación. La calidad de la perforación es uno de los aspectos fundamentales para comprobar si los parámetros de corte por láser son los correctos. Si hay chispas anormales, ruidos anormales o un gran espacio de perforación durante el proceso de perforación, eso es una manifestación de parámetros de corte por láser incorrectos.

Tamaño de corte

Generalmente, la mayoría de las piezas de trabajo de metal cortadas con máquinas de corte por láser son piezas mecánicas, por lo que el tamaño de corte debe ser el correcto para un ensamblaje suave. Utilice calibradores para medir si el tamaño de corte de la pieza de trabajo cumple con los requisitos y no excede la tolerancia de la máquina de corte por láser. Además, debe verificar si el efecto de corte láser final es el mismo que el de la ruta de corte preestablecida. A veces, la trayectoria de la luz es incorrecta debido a configuraciones incorrectas o problemas con las boquillas. A continuación se muestra un ejemplo de corte por láser circular. Si la configuración es incorrecta o la boquilla no está alineada, no obtendrá un producto redondo completo.

Tamaño de la ranura

La entalladura (también puede llamarla hendidura de corte) en el corte por láser se forma mediante la fusión parcial del metal después de la irradiación con láser. El tamaño de la ranura es un reflejo de la calidad del corte por láser. Si la ranura es demasiado grande, demuestra que la potencia del láser es demasiado grande o que la velocidad de corte es demasiado lenta, lo que provoca una fusión excesiva del metal.

Aspereza

La rugosidad de la hendidura de corte se puede comprobar de acuerdo con la profundidad de las líneas verticales formadas en la superficie de corte. Si las líneas verticales son claras y profundas, significa alta rugosidad y mala calidad de corte. Si las líneas verticales son muy superficiales, significa poca rugosidad y buena calidad de corte.

Cónica

La conicidad es el ángulo desde la parte superior hasta la parte inferior de la hendidura de corte por láser. Cuando los parámetros de corte por láser se establecen razonablemente, la conicidad producida por el corte por láser de placas de metal dentro de los 10 mm es extremadamente pequeña y puede ignorarse. Sin embargo, si necesita cortar piezas de trabajo más gruesas, la posición de corte del rayo láser se alejará gradualmente del foco del láser y se desviará, lo que expandirá la costura de corte y producirá una cierta conicidad. La conicidad se puede controlar dentro de un rango razonable. Pero si es demasiado grande, generalmente se debe a una configuración de parámetros poco razonable.

Las rebabas

Las rebabas reflejan directamente la calidad del corte por láser y también es un problema que se encuentra a menudo en varias ocasiones de corte por láser de metal. Un proceso de corte por láser normal casi no tiene rebabas. Si hay rebabas en el filo, significa que los parámetros de corte por láser no son correctos. Hay muchas formas de resolver diferentes problemas de rebabas para diferentes metales. Y compartiremos las soluciones detalladas en la última parte del artículo.

Deformación

La deformación también es una preocupación común en la industria de procesamiento de metales. Y generalmente ocurre al cortar láminas de metal delgadas o al realizar un procesamiento fino en piezas metálicas pequeñas. Si los parámetros de corte por láser son incorrectos y el calor de la irradiación láser es demasiado alto, distorsionará el material y provocará una deformación térmica. Por lo tanto, debemos evitar que el material se sobrecaliente y se deforme controlando la potencia del láser, la velocidad de alimentación y otros parámetros de corte por láser.

HAZ (zona afectada por el calor)

La máquina de corte por láser logra el efecto de corte fundiendo o vaporizando el material. El material alrededor de la hendidura de corte también será calentado por el láser y cambiará la estructura molecular. Y el área donde cambia la estructura molecular debido a la irradiación con láser se llama HAZ (zona afectada por el calor). El corte con láser provocará una determinada zona afectada por el calor, lo cual es inevitable. Sin embargo, podemos tomar las medidas adecuadas para controlar el alcance de la zona afectada por el calor dentro de un rango razonable.

Realice el control de calidad del corte por láser desde 7 aspectos

A través de la sección anterior, aprendimos cómo verificar y evaluar la calidad del corte de metales por láser. En la siguiente parte, lo llevaremos a analizar los siete factores principales que afectan la calidad del corte por láser. Puede partir de estos siete aspectos para lograr un mejor control de calidad del corte por láser.

Los factores que afectan la calidad del corte por láser incluyen principalmente la fuente del láser, la potencia del láser, la velocidad de corte del láser, el enfoque del láser, el gas auxiliar, la presión del gas y la boquilla.

Fuente láser

La fuente de láser es la fuente de energía de una máquina de corte por láser. Y la calidad de la fuente láser afectará hasta cierto punto la calidad final del corte por láser. En la actualidad, existen muchas marcas de fuentes láser confiables en el mercado, como IPG, Raycus, Max, JPT, etc. Al elegir una máquina de corte por láser, debe elegir una fuente de láser con un rendimiento estable y una vida útil prolongada para controlar mejor la calidad del corte por láser.

Poder del laser

La potencia del láser representa la capacidad de corte de una máquina de corte por láser. Una mayor potencia del láser significa una fuerza de corte más fuerte. Los diferentes tipos de materiales necesitan diferentes potencias láser. Además, la potencia del láser adecuada para diferentes espesores del mismo material metálico también es diferente. Una potencia láser inadecuada afectará negativamente a la calidad del corte por láser. Por ejemplo, si la potencia del láser es demasiado grande, la superficie de corte será rugosa y tendrá rebabas. Si la potencia del láser es demasiado pequeña, la máquina no puede cortar la pieza de trabajo.

Velocidad de corte por láser

La velocidad de corte es un parámetro importante que coopera con la potencia del láser para controlar el proceso de corte. Y afectará la calidad de corte final. Si la velocidad de corte es demasiado rápida, la pieza de trabajo no puede recibir suficiente calor para cortarla por completo. Si la velocidad de corte es demasiado lenta, la pieza de trabajo se sobrecalentará y la hendidura de corte será grande y rugosa.

Enfoque láser

El punto enfocado del rayo láser tiene la densidad de energía más alta. Cuanto más pequeño sea el punto de luz, mejor será el resultado de corte. La posición de enfoque del rayo láser afecta directamente la calidad del corte por láser, incluido el tamaño de la hendidura, la rugosidad y la conicidad de la hendidura. Antes de operar una máquina de corte por láser, los usuarios deben asegurarse de que el rayo láser esté enfocado en la posición correcta. Para el corte por láser de acero al carbono, la posición de enfoque está en la superficie de la pieza de trabajo, y cuanto más gruesa es la pieza de trabajo, más alta es la posición de enfoque. Para el corte por láser de acero inoxidable, la posición de enfoque está debajo de la superficie de la pieza de trabajo, y cuanto más gruesa es la pieza de trabajo, más baja es la posición de enfoque.

Gas auxiliar

El gas auxiliar puede ayudar al rayo láser a cortar la pieza de trabajo con mejor calidad y, al mismo tiempo, eliminar rápidamente la escoria. Los gases auxiliares comúnmente utilizados incluyen oxígeno, nitrógeno y aire. El oxígeno se utiliza principalmente para procesar acero para herramientas, acero dulce y acero al carbono grueso. El nitrógeno se utiliza principalmente para cortar acero inoxidable, acero dulce y acero galvanizado. Y el aire se utiliza principalmente para procesar aluminio. La pureza del gas auxiliar afectará el resultado final del corte con láser. Por ejemplo, el requisito mínimo de pureza del gas nitrógeno es del 99.5%.

Presion del gas

La presión del gas auxiliar afectará el efecto de soplado de la escoria y, por tanto, afectará la calidad final del corte por láser. Los diferentes materiales metálicos necesitan diferentes presiones de gas óptimas. Si la presión del gas es demasiado baja, el material fundido no se puede expulsar a tiempo y se adherirá a la parte posterior del filo. Si la presión del gas es demasiado alta, debilitará la capacidad de corte del rayo láser, haciendo que la hendidura de corte sea más grande y más rugosa.

Boquilla

La función de la boquilla es controlar el área de inyección de gas auxiliar para controlar la calidad del corte por láser. Por lo tanto, la estructura, el tamaño y la altura de la boquilla afectarán la calidad de corte final. Si la boquilla está parcialmente dañada, provocará un flujo de aire desigual y afectará negativamente la calidad del corte. Los diferentes espesores de corte son adecuados para diferentes diámetros de boquilla. Por ejemplo, las placas de acero inoxidable de 1-6 mm son adecuadas para boquillas de Φ1.2. Y las placas de acero inoxidable de 6-10 mm son adecuadas para boquillas de Φ2.0. En términos de control de calidad de corte por láser, los usuarios deben proteger la boquilla de colisiones, deformaciones o derretimientos parciales. Además, la boquilla debe ser coaxial con el rayo láser para lograr la mejor calidad de corte por láser. Además, la distancia entre la boquilla y la pieza de trabajo también afectará la calidad del corte por láser.

Solución de problemas de calidad de corte por láser

Hay muchos factores que afectan la calidad del corte por láser, pero esto no significa que sea difícil obtener una alta calidad de corte por láser. Los usuarios pueden analizar qué factores pueden afectar la calidad de corte de acuerdo con el efecto de procesamiento para ajustar los parámetros. A continuación, compartiremos los problemas y soluciones comunes de corte por láser para que pueda resolver sus problemas de calidad de corte por láser a tiempo.

Problemas y soluciones de corte por láser de acero inoxidable, acero galvanizado, aluminio y latón

|

Problemas de calidad de corte por láser |

Posibles razones |

Soluciones |

|

Hay pequeñas rebabas regulares en forma de goteo en la costura de corte |

1. La posición del enfoque del láser es demasiado baja. 2. La velocidad de corte es demasiado alta. 3. La potencia del láser es demasiado baja. |

1. Eleve la posición de enfoque del láser. 2. Reducir la velocidad de corte. 3. Aumente la potencia del láser. |

|

Hay rebabas largas e irregulares en ambos lados de la costura de corte y hay decoloración en la superficie del metal. |

1. La velocidad de corte es demasiado lenta. 2. La posición de enfoque del láser es demasiado alta. 3. La presión del aire es demasiado baja. 4. El material está demasiado caliente. 5. El sistema de transmisión no es estable. |

1. Aumente la velocidad de corte. 2. Baje la posición de enfoque del láser. 3. Aumente la presión del aire. 4. Enfríe el material. 5. Verifique y ajuste el sistema de transmisión. |

|

Hay rebabas largas e irregulares en un lado de la costura de corte. |

1. La boquilla no está alineada. 2. La posición de enfoque del láser es demasiado alta. 3. La presión del aire es demasiado baja. 4. La velocidad de corte es demasiado lenta. 5. La posición central de la lente de enfoque láser está compensada. 6. La boquilla está parcialmente bloqueada o dañada. 7. La lente está sucia o dañada. |

1. Revise y ajuste la boquilla. 2. Baje la posición de enfoque del láser. 3. Aumente la presión del aire. 4. Aumente la velocidad de corte. 5. Verifique y ajuste la posición central de la lente de enfoque láser. 6. Limpiar o reemplazar la boquilla. 7. Limpie o reemplace la lente. |

|

El material fundido se descarga desde el lado superior del material. |

1. La potencia del láser es demasiado baja. 2. La velocidad de corte es demasiado alta. 3. La presión del aire es demasiado alta. |

1. Aumente la potencia del láser. 2. Reducir la velocidad de corte. 3. Reducir la presión del aire. Nota: asegúrese de verificar si la lente de enfoque láser está dañada o no, y reemplácela por una nueva si es necesario. |

|

El filo se vuelve amarillo |

1. El gas auxiliar no es puro. 2. Hay algunos gases de oxígeno o aire en el tubo de aire. |

1. Compruebe la pureza del nitrógeno, utilice gas nitrógeno con alta pureza. 2. Aumente la demora para limpiar el tubo de aire. |

|

La costura de corte es rugosa |

1. La boquilla está dañada. 2. La lente está contaminada. |

1. Revise o reemplace la boquilla. 2. Limpie o reemplace la lente. |

Problemas y soluciones de corte por láser de acero al carbono

|

Problemas de calidad de corte por láser |

Posibles razones |

Soluciones |

|

Al cortar una forma redonda, la pieza de trabajo terminada no es redonda |

1. La posición central de la lente no es correcta. 2. La boquilla está bloqueada o dañada. 3. La trayectoria del láser no es correcta. |

1. Verifique y ajuste la posición central de la lente. 2. Revise o reemplace la boquilla. 3. Verifique y ajuste la trayectoria del láser. |

|

La pieza de trabajo terminada tiene un espacio en la posición de introducción del corte |

1. El proceso de perforación es demasiado largo. 2. El calor es demasiado alto durante el corte. |

1. Acorte el tiempo de perforación. 2. Reduzca el ciclo de trabajo y enfríe el material.

|

|

La línea de tracción en la parte inferior está compensada y la hendidura de corte inferior es más ancha |

1. La velocidad de corte es demasiado alta. 2. La potencia del láser es demasiado baja. 3. La presión del aire es demasiado baja. 4. La posición de enfoque del láser es demasiado alta. |

1. Reducir la velocidad de corte. 2. Aumente la potencia del láser. 3. Aumente la presión del aire. 4. Baje la posición de enfoque del láser. |

|

Hay rebabas en forma de goteo que son similares a la escoria y son fáciles de eliminar. |

1. La velocidad de corte es demasiado alta. 2. La presión del aire es demasiado baja. 3. La posición de enfoque del láser es demasiado alta. |

1. Reducir la velocidad de corte. 2. Aumente la presión del aire. 3. Baje la posición de enfoque del láser. |

|

Las rebabas están conectadas y se pueden quitar como una pieza completa. |

La posición del enfoque del láser es demasiado alta. |

Baje la posición de enfoque del láser. |

|

Las rebabas en la parte inferior de la costura de corte son difíciles de eliminar. |

1. La velocidad de corte es demasiado alta. 2. La presión del aire es demasiado baja. 3. El gas auxiliar no es puro. 4. La posición de enfoque del láser es demasiado alta. |

1. Reducir la velocidad de corte. 2. Aumente la presión del aire. 3. Utilice el gas auxiliar con mayor pureza. 4. Baje la posición de enfoque del láser. |

|

Hay rebabas en un lado de la costura de corte. |

1. La posición central de la boquilla no es correcta. 2. La boquilla está dañada. |

1. Verifique y ajuste la posición central de la boquilla. 2. Revise o reemplace la boquilla. |

|

El filo no es preciso |

1. La presión del aire es demasiado alta. 2. La boquilla está dañada. 3. El diámetro de la boquilla es demasiado grande. |

1. Reducir la presión del aire. 2. Revise o reemplace la boquilla. 3. Instale una boquilla con el diámetro adecuado. |

|

La textura del corte es muy rugosa. |

1. La posición de enfoque del láser es demasiado alta. 2. La presión del aire es demasiado alta. 3. La velocidad de corte es demasiado lenta. 4. El material está demasiado caliente. |

1. Baje la posición de enfoque del láser. 2. Reducir la presión del aire. 3. Aumente la velocidad de corte. 4. Enfríe el material. |

|

El material fundido se descarga desde el lado superior del material. |

1. La potencia del láser es demasiado baja. 2. La velocidad de corte es demasiado alta. |

1. Aumente la potencia del láser. 2. Reducir la velocidad de corte. Nota: asegúrese de comprobar si la lente de enfoque láser está dañada. Y reemplácelo por uno nuevo si es necesario. |

|

Hay chispas anormales durante el corte. |

1. La rosca de la conexión entre la boquilla y el cabezal láser está suelta. 2. La boquilla está dañada. 3. La presión del aire es demasiado baja. |

1. Apriete el hilo. 2. Revise o reemplace la boquilla. 3. Aumente la presión del aire.

|

|

El láser no puede cortar el material. |

1. La potencia del láser es demasiado baja. 2. La velocidad de corte es demasiado alta. 3. La posición del enfoque del láser es demasiado baja. 4. El diámetro de la boquilla no coincide con el grosor de corte del metal. |

1. Aumente la potencia del láser. 2. Reducir la velocidad de corte. 3. Eleve la posición de enfoque del láser. 4. Revise y reemplace la boquilla. |

|

El rayo láser tiene roturas |

1. La velocidad de corte es demasiado alta. 2. La potencia del láser es demasiado baja. 3. La posición del enfoque del láser es demasiado baja. |

1. Reducir la velocidad de corte. 2. Aumente la potencia del láser. 3. Eleve la posición de enfoque del láser. |

Pensamiento final

La calidad del corte por láser se ve afectada por muchos factores. En primer lugar, la configuración incorrecta de los parámetros afectará el resultado del corte, como la potencia del láser, la velocidad de corte, la presión del aire, etc. Además, a veces habrá problemas incluso si los parámetros están configurados correctamente. Y esto generalmente se debe a que la pureza del gas no es suficiente, o la boquilla y la lente están contaminadas o dañadas. Por lo tanto, los usuarios deben verificar la boquilla antes de cortar, si el cabezal láser funciona correctamente y luego establecer los parámetros adecuados. Luego, analice las causas de acuerdo con el efecto de corte por láser específico, y ajuste los parámetros y verifique las piezas de la máquina para lograr la mejor calidad de corte por láser.